在冷库安装工程中,制冷设备的安装质量直接影响冷库的制冷效率、能耗及使用寿命。以下是制冷设备(包括制冷机组、蒸发器、冷凝器、管道系统等)的核心安装要点,需结合规范和工艺严格执行:

一、制冷机组安装要点

1. 安装位置与环境要求

- 通风散热:机组需安装在通风良好的机房或室外开阔区域,远离热源(如锅炉房、日晒直射)。

- 冷凝器与墙体间距≥1.5 米,顶部空间≥2 米,确保空气流通顺畅。

- 多台机组并排安装时,间距≥2 米,避免气流相互干扰。

- 基础要求:

- 机组底座需安装在混凝土基础或型钢支架上,水平度误差≤2mm/m,使用水平仪校准。

- 基础承重需≥机组重量的 2 倍,避免振动导致设备移位或管路断裂。

- 减震处理:

- 机组与基础之间加装橡胶减震垫或弹簧减震器,螺栓需带防松螺母,减少振动传递至建筑结构。

2. 管路连接规范

- 吸气管(低压管):

- 管道需坡向压缩机(坡度 1%~3%),便于回油;若压缩机低于蒸发器,需设 “U 型” 回油弯。

- 管道直径按制冷量计算(如氟系统吸气速度控制在 7~10m/s,氨系统 10~16m/s),避免管径过细导致压降过大。

- 排气管(高压管):

- 管道坡向冷凝器(坡度≥1%),防止冷凝液回流至压缩机引发液击。

- 管道需做防烫处理(如外包玻璃棉),穿越墙体时需加套管,预留热胀冷缩空间。

- 阀门安装:

- 压缩机吸、排气口需安装截止阀,便于检修;安全阀需垂直安装,排放口通向安全区域(如室外)。

- 氟系统需在压缩机排气管上安装油分离器,氨系统需设集油器,便于回收润滑油。

3. 电气接线与保护

- 电机接线需符合电气规范,三相电源需确保相序正确,避免反转损坏压缩机。

- 安装过载保护、缺相保护、高低压保护装置,控制线与动力线分开敷设,避免电磁干扰。

二、蒸发器(冷风机 / 排管)安装要点

1. 冷风机安装

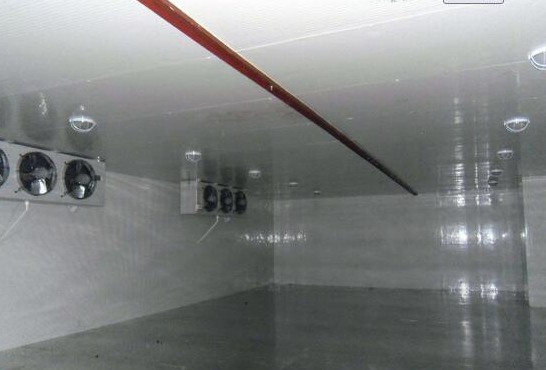

- 吊装定位:

- 安装位置需远离库门和货物堆垛,确保气流循环均匀(如顶部吊装时,与库顶间距≥300mm,与墙面间距≥500mm)。

- 吊杆需采用镀锌螺杆,加装双螺母固定,防止冷风机下垂或振动移位。

- 密封与排水:

- 冷风机与库板连接处需用密封胶填充,避免冷量泄漏;排水口需设 “U 型” 水封,防止外界空气倒灌。

- 排水管径需≥冷风机冷凝水排放量(通常 DN25~DN40),坡度≥3%,并做电伴热防冻处理。

- 风机调试:

- 通电前检查叶轮旋转方向是否正确,运行时噪音≤85dB,振动值≤2.5mm/s。

2. 排管安装(顶排管 / 墙排管)

- 布局与固定:

- 顶排管间距 1~1.5 米,墙排管距地面 1.5~2 米,确保均匀布冷;排管与库板间距≥100mm,便于除霜和检修。

- 排管用角钢支架固定在库体结构上,支架间距≤3 米,需做防腐处理(如镀锌或涂防锈漆)。

- 焊接与检漏:

- 氨系统排管需采用无缝钢管,焊接方式为氩弧焊或银焊,焊口需做射线探伤(RT)检测。

- 安装后进行打压检漏(氨系统打 1.2MPa 氮气,保压 24 小时压降≤1%),合格后再做保温。

- 保温处理:

- 排管外需包裹聚氨酯发泡或 PEF 保温材料(厚度 30~50mm),接缝处用胶带密封,避免结露。

三、冷凝器安装要点

1. 空气冷却式冷凝器

- 安装方向:水平安装时,风扇出风口需远离障碍物,确保排风顺畅;垂直安装时,进风口与地面间距≥500mm。

- 风机与盘管:

- 风机叶片与冷凝器盘管间距≥100mm,避免碰撞;风扇转向需与冷凝器气流方向一致。

- 盘管表面需清洁无杂物,翅片无变形,定期检查散热效果。

2. 水冷式冷凝器

- 管道连接:

- 冷却水进水管需安装过滤阀和压力表,出水管设温度表,水流方向与制冷剂流向逆向(下进上出)。

- 冷却水管需做防腐处理(如内衬橡胶或涂防锈漆),管道坡度≥2%,便于排空积水。

- 水压测试:

- 冷凝器需进行水压试验(试验压力为工作压力的 1.5 倍,如工作压力 0.6MPa 则打压 0.9MPa),保压 30 分钟无泄漏。

四、管道系统安装要点

1. 管材与管径选择

- 氨系统需用无缝钢管(如 20# 钢),氟系统可用紫铜管(R410A 等高压制冷剂需用加厚铜管)或无缝钢管。

- 管径根据制冷剂流量和压力损失计算,确保流速在合理范围(如氟系统液体管流速≤1.5m/s,气体管≤15m/s)。

2. 管道保温与标识

- 保温要求:

- 低压管(吸气管、回液管)需全面保温,材料选用闭孔 PEF 或聚氨酯发泡(厚度:冷库≥30mm,低温库≥50mm),接缝处用胶带密封。

- 保温层外需包裹防护层(如铝皮或 PVC 胶带),防止机械损伤和水汽渗入。

- 流向标识:

- 管道表面需喷涂箭头标识制冷剂流向,不同功能管道用颜色区分(如吸气管蓝色,排气管红色,液管黄色)。

3. 阀门与附件安装

- 膨胀阀需安装在蒸发器进口前的液管上,感温包紧贴吸气管(水平段),用保温材料包裹,避免受环境温度影响。

- 干燥过滤器需安装在膨胀阀前的液管上,氟系统需垂直安装(制冷剂从下而上流过),氨系统可水平安装。

- 电磁阀需安装在水平管道上,线圈朝上,前后需预留≥5 倍管径的直管段,便于流体稳定。

五、系统调试与安全防护

1. 打压检漏

- 制冷系统整体安装完毕后,用干燥氮气进行分段打压:

- 高压段(冷凝器、液管)压力:氨系统 1.8MPa,氟系统 2.8MPa;

- 低压段(蒸发器、吸气管)压力:氨系统 1.2MPa,氟系统 1.6MPa。

- 保压 24 小时,压降≤1% 为合格,漏点需用补焊(氨系统需排氨后操作)或更换部件处理。

2. 抽真空与充注制冷剂

- 用真空泵将系统真空度抽至≤5Pa,维持 24 小时无回升,避免空气和水分影响制冷效率。

- 充注制冷剂时需按设计量缓慢充注(如氨系统充注量为冷库容积的 1.5~3kg/m³),注意观察压力和温度变化,防止液击。

3. 安全装置安装

- 氨系统需安装氨气泄漏报警装置,探头间距≤15 米,报警浓度设定为≤30ppm;

- 氟系统需在机房设置机械排风装置(换气次数≥12 次 / 小时),安全阀排放口需引至室外安全处。

六、常见错误与规避措施

| 错误操作 | 影响后果 | 正确做法 |

|---|---|---|

| 机组安装不水平 | 压缩机振动大,轴承磨损加快 | 用水平仪校准,加减震垫调平 |

| 吸气管未做回油弯 | 润滑油滞留蒸发器,压缩机缺油 | 在蒸发器出口设 “U 型” 回油弯 |

| 膨胀阀感温包悬空 | 供液量波动大,库温不稳定 | 感温包紧贴吸气管,用铝箔胶带固定并保温 |

| 管道保温接缝未密封 | 冷凝水腐蚀管道,冷量损失 | 接缝处用专用胶带密封,外层做防护层 |

| 安全阀排放口朝向人员区域 | 制冷剂泄漏引发安全事故 | 排放口引至室外高空(≥2 米),避开人员通道 |

总结

制冷设备安装需遵循 “精准定位、管路畅通、密封可靠、安全优先” 的原则,重点关注设备布局的合理性、管路系统的密封性与保温性、控制系统的联动性,以及安全防护措施的完整性。通过严格的安装工艺和调试流程,可确保冷库制冷系统高效运行,降低后期维护成本和故障风险。